Makine ve Proses Güvenlik Koruması için Emniyet Paspasları

Emniyet paspası kontrolörü ile birleştirilmiş varlık algılama paspasları, erişim koruması sağlarken üretkenliği artırır. Çalışma ve bakım sırasında mekanik güvenlik bariyerlerinin kurulması veya kaldırılması gerekmediğinden daha az arıza süresi oluşur. Robotların, üretim çalışma hücrelerinin, gıda işleme ekipmanlarının ve otomatik montaj ekipmanlarının çevresi gibi erişim korumasının gerekli olduğu yerlerde varlık algılama paspasları ve kontrolörleri kullanılır. Paspaslar ve kontrolörler ANSI B11.19-1990, OSHA 1910.212 ve EN 1760-1:1997’nin ilgili bölümlerini karşılayacak şekilde tasarlanmalıdır.

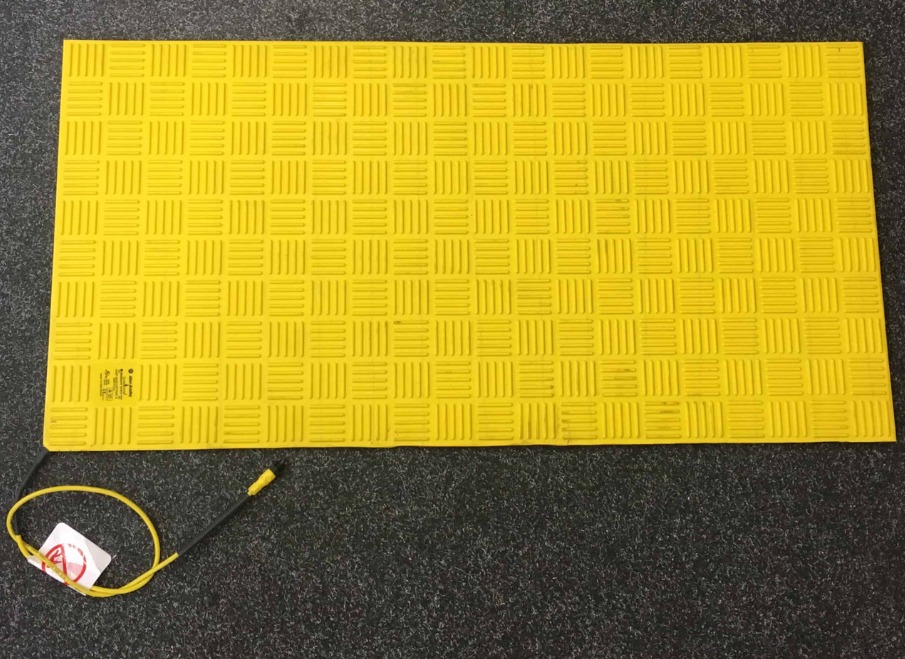

Emniyet Paspasının Genel Özellikleri

Algılama yüzeylerinde insanların varlığını tespit etmek için tasarlanan basınca duyarlı koruma ürünleridir. Bu paspaslar, iletken olmayan sıkıştırılabilir ayırıcılar tarafından ayrı tutulan iki iletken sertleştirilmiş çelik plakaya sahiptir.

- Sertleştirilmiş çelik plaka yapısı

- Açıkları ve kısa devreleri tespit etmek için tel sistemi

- 4500 psi statik basınca dayanabilir

- IP67 sınıfı

İlginizi Çekebilir: Makine İmalatçıları İçin MES

Çalışma Teorisi

Zemin seviyesinde komple bir koruma sistemi oluşturmak için birden fazla emniyet paspası seri olarak bağlanabilir. Her 4 telli emniyet paspası düşük güçlü bir DC veya AC sinyali ile çalışır (kontrolöre bağlı olarak). Sinyal, her bir plakaya bağlı iki kablo aracılığıyla üst ve alt plakalardan ayrı ayrı iletilir. Emniyet paspaslarından geçen sinyaller paspas kontrolörü tarafından izlenir.

Emniyet paspası yeterli çalıştırma kuvvetine maruz kalmadığında sinyaller bozulmadan kalır. Kontrolördeki çıkış rölelerine enerji verilerek korumalı makinenin çalışmasına izin verilir.

Aktif paspas alanına yeterli basınç uygulandığında, iletken plakalar temas ederek kontrolördeki çıkış rölelerinin enerjisinin kesilmesine neden olur ve makineye bir durdurma sinyali verilir.

Bir tel koparsa, bir plakadan ayrılırsa veya kontrolörle bağlantısı kesilirse, kontrolördeki çıkış rölelerinin enerjisi kesilir ve bir durdurma sinyali gönderilir. Emniyet paspasının delinmesi ve plakaların üzerine basılmasına benzer bir şekilde kısa devre yapması durumunda, kontrolör delinen paspas değiştirilene kadar yeniden başlamayacaktır.

Güvenlik Mesafesi Hesaplaması

İlk ve en önemli husus güvenlik mesafesinin hesaplanmasıdır. Bir çalışan ile tehlikeli bir hareket arasına yerleştirilmesi gereken minimum bir paspas boyutu vardır. Birçok kullanıcı uygulamaya “göz atar”, bir makine operatörünün duracağı alana bakar ve “bunun 24 inç genişliğinde bir paspasa ihtiyacı var gibi görünüyor” der. Bu yeterli olmayabilir.

Amerikan Ulusal Standartlar Enstitüsü (ANSI) B11.19 standardında “Emniyet paspası cihazı, makinenin tehlikeli hareketi durmadan önce operatörün tanınan tehlikeye ulaşamayacağı şekilde yerleştirilmelidir” der.

Ne yazık ki ANSI standardı burada sona ermektedir. Bir makine ile çalışan arasında ne kadar paspasa ihtiyacınız olduğunu anlamak için EN 999 standardına başvurmanız gerekir. Bu standart, belirli bir tehlike için doğru paspas boyutunu belirlemek için bir formül sağlar.

Paspas formülü aşağıdaki gibidir:

S = (63 in./sn. x T) + (47,2 in. – 0,4H)

burada:

S = Tehlikeli bölgeden algılama bölgesine inç cinsinden minimum mesafe. Bu hesaplama, bir kişinin tehlikeli bir alana doğru yaklaşmasının yürüme hızında olduğunu varsayar.

T = t1 + t2

T = Genel sistem durma süresi.

t1 = Emniyet paspasının çalıştırılması ile kontrolör çıkış rölelerinin enerjisiz durumda olması arasındaki maksimum süre.

t2 = Korunan makinenin tepki süresi. Makineyi durdurmak için gereken süre

makine veya mat sisteminden çıkış sinyalini aldıktan sonra riski ortadan kaldırın.

H = Referans düzleminin (zemin) üzerindeki inç cinsinden mesafe. Paspaslar zemine monte edildiğinde, H = 0’dır.

Örnek:

Örnek olarak, korumalı makinenin durma süresinin 0,300 saniye olduğunu varsayalım. Paspas sisteminin tepki süresi 0,025 saniyedir. Emniyet paspası referans düzlemine (zemine) monte edilecektir.

S = (63 in./sn. x T) + (47.2 in. – 0.4H)

veya

S = (63 in./sn. x (t1 + t2)) + (47,2 inç – 0,4H)

Bu nedenle:

S = (63 in./sn. x (0,300 sn. + 0,025 sn.)) + (47,2 inç – (0,4H x 0,0 inç))

S = (63 in./sn. x 0,325 sn.) + (47,2 inç – 0,0 inç)

S = 20,5 inç + 47,2 inç.

S = 67,7 inç veya 1720 mm

Bu hesaplama, tehlikeli konumdan en uzaktaki paspas kenarından başlayan mesafenin en az 67,7 inç olması gerektiğini belirtir. Bu aynı zamanda, 67,7 inç mesafeden tehlikeli konuma kadar olan zemin alanının, tehlikeli konuma tespit edilmemiş erişimi önlemek için paspaslar veya çit gibi diğer araçlarla korunması gerektiği anlamına gelir. Bu formülün kullanılması genellikle çoğu kişinin tahmin ettiğinden daha büyük bir emniyet paspası spesifikasyonuyla sonuçlanacaktır.

İlginizi Çekebilir: Soft Starter Nedir?

Minimum Algılama Bölgesi

Bir kişinin yürüdüğü mesafe genellikle yürüme hızı ve adım uzunluğunun bir faktörüdür. Daha önce de gördüğümüz gibi, bu hesaplamalarla belirlenen güvenlik ekipmanının konumlandırılmasında bir kişinin yürüdüğü varsayılır. Adım uzunluğu mat algılama bölgesinin minimum boyutunu etkiler. EN 999 standardı bu boyutun 750 mm veya 29,5 inç’e eşit olduğunu belirlemiştir. Bu nedenle, hareket yönüne doğru ölçülen bir güvenlik matının minimum boyutu en az 29,5 inç olmalıdır ve şekilde “C” olarak tanımlanmıştır.

Kurulum

Yüzey Hazırlığı

Emniyet paspaslarının yerleştirileceği yüzey düz, pürüzsüz ve kalıntılardan arındırılmış olmalıdır. Paspasın altında kalan herhangi bir kalıntı zamanla muhafazaya doğru ilerleyebilir ve sonunda elektrot tertibatına temas edebilir. Bu, elektrot tertibatının mekanik anahtarlamasını etkileyebilir ve nemin matın içine girmesi için bir yol sağlayacaktır. Bu koşullar matın arızalanmasına yol açabilir.

Emniyet Paspası Kablolarının Doğru Bakımı

Paspas yerine yerleştirildikten sonra, yalıtımın zarar görmesini veya iç kabloların kırılmasını önlemek için paspas kablolarını yönlendirirken dikkatli olun. Kablo geçiş yollarında çapak ve keskin kenar bulunmadığından emin olun. Paspas kablonun trimin altına gireceği ve altından çıkacağı yerlerde, trimin sıkıldığı yerde kablonun sıkışmaması için trim veya montaj yüzeyi yivli veya çentikli olmalıdır. Su geçirmez bir bağlantı yapmak için ekstra önlemler alınmadığı sürece, nemin bulunma olasılığı olan zemin seviyesinde asla kablo eklemesi yapmayın. Su geçirmez olmayan bir bağlantıda bulunan nem, kablodan geçerek paspasın içine işleyecektir (yani kılcal hareket veya fitilleme).

Bir yanıt yazın